Výroba zcela bez zapojení lidské manuální práce už není žádné sci‑fi. Na projektování a realizaci dokonale automatizovaných továren, kde se produktů během výrobního procesu nedotkne lidská ruka, se podílejí také české firmy. A dokonce i v potravinářství, které dosud bývalo spojováno s vysokým podílem lidské práce.

Jeden z největších ruských producentů masa a masných výrobků, skupina Čerkizovo, se rozhodl vybudovat plně automatizovaný závod na produkci fermentovaných masných výrobků ve městě Kašira, zhruba 100 kilometrů jižně od Moskvy. Motivem k vystavění zcela nové továrny s investicí kolem 100 milionu dolarů byla nutnost skokového navýšení produkce masných výrobků v souvislosti se sankcemi, které na Ruskou federaci v 2014 uvalila Evropská unie.

Navýšení kapacity výroby až na 100 tun fermentovaných uzenin denně přitom nebylo možné dosáhnout dílčím posílením výroby v ostatních závodech koncernu. Nový závod měl být vybudován jako jeden z nejmodernějších a nejvíce automatizovaných provozů tohoto typu, zcela v souladu s principy Průmyslu 4.0. „Chtěli jsme zvýšit naši produktivitu a zajistit stabilní kvalitu koncových výrobků. Závislost na manuální práci lidí má svá omezení jak v objemu, tak i kvalitě produkce a každý kontakt pracovníka s produktem s sebou nese riziko možného lidského selhání. Použití umělé inteligence pomáhá toto riziko eliminovat,“ říká Alexej Šuharev, specialista na průmyslovou automatizaci ve skupině Čerkizovo.

Dva roky příprav

Zpracování projektu nové továrny zabralo přibližně dva roky. Z technologického hlediska byl projekt plně automatizované továrny velkou výzvou – už jen proto, že se na něm podíleli dodavatelé technologií z celé Evropy. Zároveň v rámci skupiny Čerkizovo šlo o první nasazení platformy SAP S/4HANA jako páteřního systému řízení procesu výroby. A právě dodavatelem řídicího softwarového řešení, postaveného na systému SAP S/4HANA a MES řešení S2AP for Food, se stala česká společnost Sabris, pro kterou tato role znamenala také koordinaci ostatních dodavatelů technologií a integraci všech dílčích řešení do jediného, bezchybně fungujícího celku. „Velkou výzvou práce na projektu takového rozsahu byla pro nás především různorodost rozhraní, kdy jsme museli pracovat s množstvím rozdílných prostředí od různých dodavatelů výrobních technologií. Přitom bylo nutné zajistit plynulé vazby napříč jednotlivými prvky nasazenými v továrně a zaštítit je jednotným řízením výrobního procesu,“ vysvětluje Jan Coufalík, ředitel společnosti Sabris Solutions.

Implementace technologií trvala další dva roky, ale už tři měsíce po kompletaci a otestování zařízení a řídicích systémů byl spuštěn provoz závodu, který po šesti měsících najel na svou plnou výrobní kapacitu.

Roboti a umělá inteligence ve výrobě

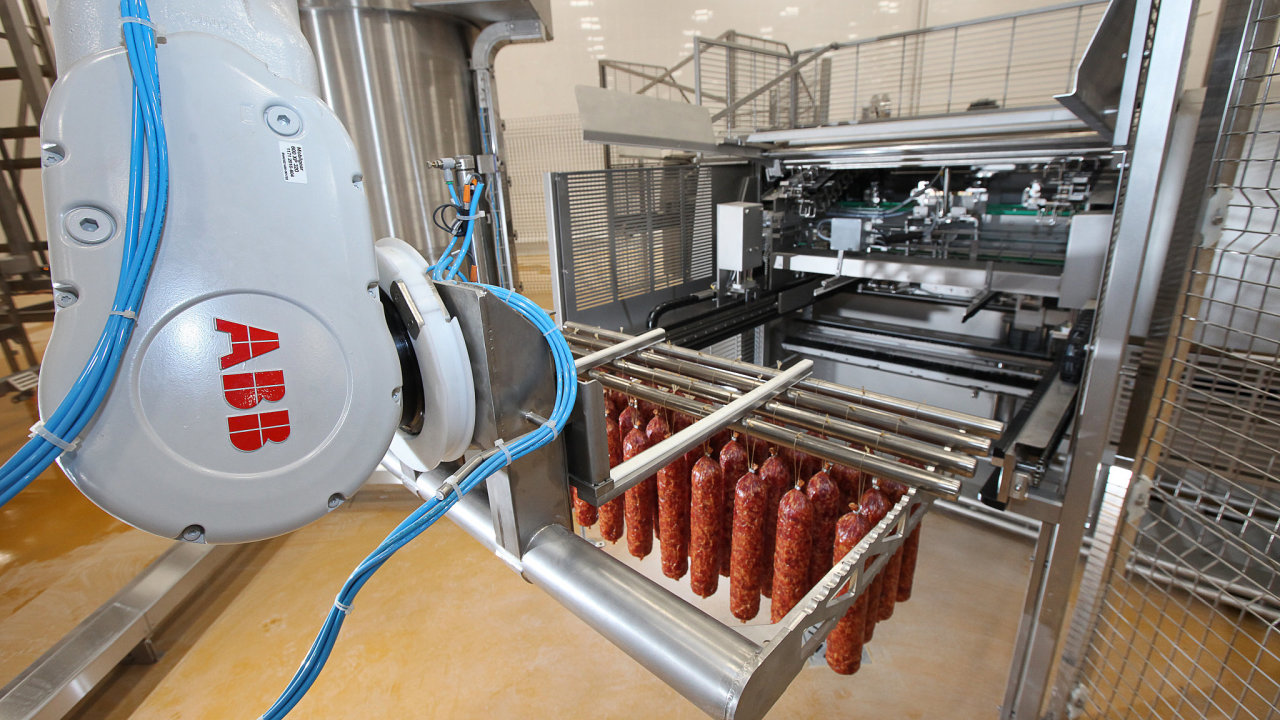

Produkci uzenin v závodu v ruské Kašiře kompletně obstarávají stroje. Vedle masivní automatizace procesů výroby se v továrně využívá rovněž technologie umělé inteligence, zapojená do řízení fermentace a sušení i plánování balení masných produktů. Přestože jsou jednotlivá zařízení, jako jsou dopravníky, balicí linky, automatické váhy, autonomní transportéry a další automatizované výrobní technologie, běžně nasazovány i v jiných výrobních provozech, jejich kombinace použitá v závodě skupiny Čerkizovo je (nejen) v oboru potravinářství zcela výjimečná – stejně jako stupeň integrace a automatizace, který se podařilo společnosti Sabris v tomto projektu dosáhnout.

Z hlediska zapojení lidské pracovní síly to znamená, že se zaměstnanci během manipulace se surovinami, výroby, balení a paletizace masných produktů vůbec nedotknou. Veškeré úkony ve výrobě zastávají roboti a stroje, tedy až na nezbytnou údržbu a pravidelnou sanitaci výrobních technologií. Díky tomu došlo k výrazné redukci úsilí a času nutného k dosažení potřebného objemu produkce, snížení rizik souvisejících s lidským faktorem (jako je kontaminace produktů, nesprávné dávkování surovin a podobně) a v konečném důsledku rovněž i k zásadnímu snížení nákladů. Zatímco tradiční výrobní závod by pro dosažení stejného objemu produkce potřeboval přibližně 700 pracovníků, továrnu v Kašiře obsluhuje méně než 200 lidí. Podstatnou část z nich přitom tvoří vysoce kvalifikovaní technici, datoví analytici a vývojáři, jejichž úkolem je kromě kontroly a řízení automatizovaného výrobního procesu také neustálá snaha o další zefektivnění provozu a předcházení mimořádným situacím vedoucím k neplánovaným výpadkům a odstávkám.

„Model využitý v kašiřské továrně ukazuje, jaké úrovně automatizace lze ve výrobě dosáhnout. Může být inspirací pro další podniky, které potřebují zajistit stabilní kvalitu výroby s jasně predikovatelným objemem produkce a omezit svoji závislost na pracovní síle. Uplynulý pandemický rok přitom jasně ukázal, jak zásadním přínosem může být automatizace v situaci, kdy je nutné rychle změnit výrobní program a výrazně navýšit produkci určitého typu zboží, a přitom není k dispozici dostatek zaměstnanců,“ dodává Jan Coufalík, ředitel společnosti Sabris Solutions. Plně automatizovaný závod v ruské Kašiře, vystavěný na principech Průmyslu 4.0 a řízený systémy SAP S/4HANA a S2AP for Food od společnosti Sabris, získal ocenění SAP Innovation Awards 2019 v kategorii „Digital Trailblazer“. I díky využití nejmodernějších technologií v unikátním výrobním provozu je skupina Čerkizovo lídrem na ruském potravinářském trhu, který svojí produkcí pokrývá 30 procent spotřeby fermentovaných salámů.

Článek byl publikován ve speciální příloze HN Automatizace a robotizace.